CONCEPTOS BÁSICOS DE CEMENTO Y SUS TIPOS

CEMENTO

1.- DEFINICIÓN.

El cemento puede describirse como un material con propiedades tanto adhesivas como cohesivas, las cuales le dan la capacidad de aglutinar fragmentos minerales para formar un todo compacto. Se denominan cementos a los conglomerantes hidráulicos que, amasados con agua, fraguan y endurecen sumergidos en este líquido, y son prácticamente estables en contacto con él.

2.- FABRICACIÓN DEL CEMENTO PÓRTLAND

El proceso de fabricación del cemento consiste en moler finamente la materia prima, mezclarla minuciosamente en una cierta proporción y calcinarla en un horno rotatorio de gran dimensión, a una temperatura de 1300 a 1400°C, a la cual el material se sintetiza y se funde parcialmente, formando bolas conocidas como clinker. El clinker se enfría y tritura hasta obtener un polvo fino; a continuación, se adiciona un poco de yeso y el producto comercial resultante es el cemento Portland que tanto se usa en todo el mundo. La mezcla y la trituración de las materias primas pueden efectuarse tanto en húmedo como en seco; de aquí provienen los nombres de proceso «húmedo» o «seco». El método de fabricación a seguir depende, además, de la naturaleza de las materias

primas usadas.

2.1.- Etapa 1° – Preparación de las materias primas

Las materias primas básicas (caliza, marga, pizarra o grava) se extraen de canteras a cielo abierto por medio de voladuras controladas. Posteriormente, se cargan y transportan en camiones de gran tonelaje a las trituradoras donde se fragmentan hasta un tamaño aproximado de 50 mm. Luego se almacenan en zonas independientes en naves de materias primas.

Además de estas materias primas básicas, también se utilizan, en proporción minoritaria, otros productos que aportan calcio, silicio, aluminio o hierro, tales como cascarilla, arena, escoria, cenizas, etc., que se adquieren en el exterior, y que se utilizan para ajustar con mayor precisión la composición química del «Crudo».

Estas materias primas se dosifican de manera controlada con básculas y se introducen de manera conjunta a los molinos. La proporción relativa de cada componente se ajusta de manera automática, en base a los resultados de los análisis efectuados por analizadores de rayos X.

El material que sale del molino, llamado «Harina de Crudo», es muy fino y se almacena en silos cerrados en donde se lleva a cabo un proceso de homogeneización por medio de la introducción de aire a presión a través del fondo del silo. Estas materias primas se dosifican de manera controlada con básculas y se introducen de manera conjunta a los molinos. La proporción relativa de cada componente se ajusta de manera automática, en base a los resultados de los análisis efectuados por analizadores de rayos X.

2.2.- Etapa 2° – Cocción: El Clinker

La «harina de crudo» se introduce a un intercambiador de calor donde se lleva a cabo un proceso de calentamiento progresivo hasta alcanzar los 1000ºC . Este proceso de calentamiento del crudo se realiza por intercambio de calor entre los gases calientes ascendentes procedentes de la combustión en el horno, y la materia cruda descendente que recorre el intercambiador.

A continuación la materia entra en el horno, que es un tubo de dimensiones variables pero que oscila entre 45-60 metros de longitud y 3-5 metros de diámetro, girando a menos de 3 r.p.m. En el interior del horno se produce la combustión controlada de un combustible hasta alcanzar temperaturas de llama de hasta 2000ºC.

Dentro el horno, el crudo sigue aumentando de temperatura hasta alcanzar un máximo de 1.450ºC, necesario para la correcta formación de los componentes responsables de las propiedades mecánicas de los cementos. El material que sale del horno tiene aspecto de gránulos redondeados y se conoce con el nombre de «clinker». Para congelar su estructura cristalina y estabilizar los componentes formados a 1450ºC, el clinker se enfría con aire por debajo de los 120ºC. Son necesarios 1560 Kg. de crudo para obtener 1000 Kg. de clinker.

2.3.- Etapa 3° – Molienda.

El Cemento está constituido por:

– Clinker

– Componentes principales, tales como; Escoria de Alto Horno, Humo de Sílice, Puzolana,Cenizas volantes, y Caliza.

– Componentes minoritarios

– Regulador de fraguado

La proporción de cada componente depende del tipo concreto de cemento fabricado. Los distintos componentes se almacenan en zonas separadas, se dosifican por medio de básculas y se añaden de manera conjunta y continua al molino de cemento.

3.- COMPUESTOS PRINCIPALES DEL CEMENTO PORTLAND

SILICATO TRICALCICO (C3S): desarrolla una resistencia inicial elevada, su calor de hidratación es elevado. Su fraguado es lento y su endurecimiento es bastante rápido.

SILICATO DICALCICO (C2S): es el componente que otorga al cemento su resistencia a largo plazo, al ser lento su fraguado y muy lento su endurecimiento. Su calor de hidratación es el más bajo de los cuatro.

ALUMINATO TRICALCICO (C3A): suministra al cemento un calor de hidratación muy alto, elevadísima velocidad de fraguado (por lo que hay que inhibirlo con yeso en el cemento) y gran retracción. (compuesto que gobierna las resistencias a corto plazo).

FERRITO ALUMINATO TETRACALCICO (C4AF): No participa prácticamente en las resistencias mecánicas, su presencia se debe a la alta necesidad de utilizar fundentes que contienen hierro en la fabricación de clinker. Responsable de la resistencia a los ataques químicos.

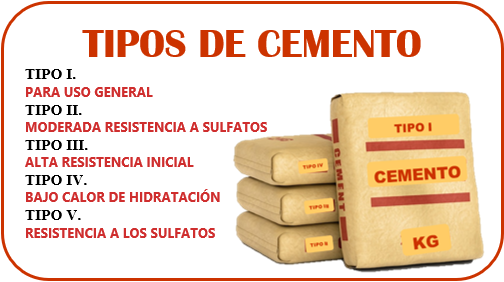

4.- TIPOS DE CEMENTO PORTLAND

4.1.- Tipo I: Cemento común, para usos generales

Es el que más se emplea para fines estructurales cuando no se requieren de las propiedades especiales especificadas. El cemento portland tipo I es el normal, usado en la construcción de obras de hormigón en general, viviendas, edificaciones, estructuras etc, se utiliza cuando las especificaciones de construcción, no indican el uso de otro tipo de cemento.

4.2.- Tipo II: Cemento modificado para usos generales

El cemento tipo II adquiere resistencia con más lentitud que el tipo I; pero a final de cuentas, alcanza la misma resistencia. Este tipo de cemento se usa en el hormigón expuesto al agua de mar. El cemento Portland tipo II tienen una resistencia media a los ataques de sulfatos, con o sin calor moderado de hidratación, se usa en obras de construcción en general y en construcciones expuestas a la acción modera de los sulfatos, o que requieren un calor de hidratación moderado, cuando así este consignado en las especificaciones de construcción, por lo general es el cemento utilizado en la realización de tuberías de hormigón y puentes.

4.3.- TIPO III, cemento de alta resistencia inicial.

Este cemento se obtiene por un molido más fino, alcanza una resistencia inicial alta, su resistencia a la compresión a los 3 días, es igual a la resistencia a la compresión en siete días de los cementos tipos I y II. Es usado cuando se necesita un hormigón que debe ser desencofrado antes de los 28 días y recibirá cargas muy pronto, como en el caso de los elementos prefabricados o construcciones de emergencia.

4.4.- TIPO IV, Cemento de bajo calor de hidratación.

El bajo calor de hidratación en el cemento tipo IV se logra limitando los compuestos que más influyen en la formación de calor por hidratación. El calor desprendido durante la hidratación se produce más lento. Es utilizado en estructuras de hormigón muy grandes, como los diques, con bajas relaciones superficie/volumen. Requiere mucho más tiempo de curado que los otros tipos.

4.5.- TIPO V, Cemento resistente a los sulfatos.

Este tipo se usa en las estructuras expuestas a los sulfatos alcalinos del suelo o del agua, a los sulfatos de las aguas freáticas y para exposición al agua de mar, pues este compuesto es el más susceptible al ataque por sulfatos.

5.- OTROS TIPOS DE CEMENTO

5.1.- Cementos Puzolánicos.

Endurecen más lentamente, en especial en ambiente frío, y requieren en general más agua de amasado que el Pórtland normal; pero a largo plazo llegan asuperar las resistencias de este, confiere al hormigón una elevada densidad,disminuyendo su porosidad y haciéndolo mas compacto, lo que aumenta su resistencia química. El cemento que contiene puzolana se obtiene por la pulverización conjunta de una mezcla de clinker portland y puzolana con la adición eventual de sulfato de calcio. El contenido de puzolana debe estar comprendido entre 15% y 40% en peso del total.

La puzolana será un material silicoso o silico-aluminoso, que por si misma puede tener poca o ninguna actividad hidráulica pero que, finamente dividida y en presencia de humedad, reacciona químicamente con el hidróxido de calcio a temperaturas ordinarias para formar compuestos que poseen propiedades hidráulicas.

5.2.- Cemento Portland de escoria de alto horno

El cemento que contiene escoria de alto horno se obtiene por la pulverización conjunta de una mezcla de clinker Portland y escoria granulada de alto horno, con la adición eventual de sulfato de calcio. El cemento Portland de escoria modificado tiene un contenido de escoria granulada menor que el 25%. La escoria granulada de alto horno, es el subproducto del tratamiento de minerales de hierro en el alto horno, que para ser usada en la fabricación de cementos, debe ser obtenida en forma granular por enfriamiento rápido y además debe tener una composición química conveniente. Dado su contenido en cal combinada, la escoria no es una simple puzolana, sino que tiene de por si propiedades hidráulicas, es decir, que es un verdadero cemento, fragua y endurece muy lentamente, por lo que debe ser acelerada por la presencia de algo que libere cal, como el clinker de Pórtland.

6.- ALMACENAMIENTO DEL CEMENTO

La buena disposición que se adopte para el almacenamiento de los insumos del concreto, contribuye a la buena marcha de la obra, y permite la producción eficiente de un concreto

de calidad. El diseño general de las instalaciones de almacenamiento, se efectúa en la etapa previa de la construcción, teniendo en cuenta entre otros los siguientes parámetros:

– Ubicación y características del área donde se asienta la construcción.

– Espacios disponibles.

– Consumo máximo y duración del periodo en el cual se realiza la mayor producción de concreto

– Forma y medios de aprovisionamiento de los materiales.

– Stock mínimo que es conveniente mantener.

– Ubicación de las mezcladoras o central de mezcla.

– Alternativas y costos para las diferentes instalaciones de almacenamiento.

– La pila debe colocarse de tal manera que las bolsas de cemento puedan retirarse por orden de llegada, lo que significa que el cemento más viejo debe sacarse primero.

– Las bodegas deben ser lugares ventilados que impidan la acumulación de humedad. A nivel del techo es conveniente la existencia de ventanillas para la circulación de aire (una buena práctica es el empleo de extractores de aire).

– No se deben aperchar más de 12 sacos para evitar la compactación del cemento y facilitar su manejo.

– Debe mantenerse un control de recepción y salida de sacos para evitar que queden partidas antiguas rezagadas. Se recomienda utilizar el metodo FIFO (PEP).

– No almacene cemento durante el invierno por más de 30 días.

– En caso de largas estadías en bodega, se recomienda, además de las medidas anteriores, rotar periódicamente la posición de los sacos, aprovechando el cambio para dar golpes de canto a los sacos y soltando el cemento que se aprieta durante el aperchado. Cubra los sacos con una lámina de polietileno que llegue al piso.